нанесения порошковых красок

Технология нанесения порошковых красок

Типовой технологический процесс получения покрытий из порошковых красок включает три основные стадии: подготовку поверхности, нанесение порошкового материала, формирование из него покрытия (запекание). Качество покрытий зависит от строгого соблюдения технологических режимов всех стадий процесса.

Подготовка поверхности

Детали на которые наносят порошковые покрытия, должны быть предварительно подготовлены, обладать ровной поверхностью без окислов, ржавчины и т. п. Для подготовки поверхности пригодны как сухие, так и мокрые способы очистки. Это обезжиривание, удаление оксидов, а при жестких условиях эксплуатации нередко дополнительно наносят конверсионные покрытия. В качестве обезжиривающих веществ применяют органические растворители, водные моющие (щелочные и кислые) растворы и эмульсии растворителей в воде (эмульсионные составы) . Органические растворители (уайт-спирит, нефрас) из-за вредности и огнеопасности применяют для обезжиривания способом ручной протирки изделий ограниченно, главным образом при окрашивании небольших партий.

Детали на которые наносят порошковые покрытия, должны быть предварительно подготовлены, обладать ровной поверхностью без окислов, ржавчины и т. п. Для подготовки поверхности пригодны как сухие, так и мокрые способы очистки. Это обезжиривание, удаление оксидов, а при жестких условиях эксплуатации нередко дополнительно наносят конверсионные покрытия. В качестве обезжиривающих веществ применяют органические растворители, водные моющие (щелочные и кислые) растворы и эмульсии растворителей в воде (эмульсионные составы) . Органические растворители (уайт-спирит, нефрас) из-за вредности и огнеопасности применяют для обезжиривания способом ручной протирки изделий ограниченно, главным образом при окрашивании небольших партий.

Основной промышленный способ обезжиривания связан с использованием водных моющих составов -концентратов. Моющий раствор получают путем растворения моющих средств-порошков (МСУ, БОК и др.) в требуемом количестве воды. Так например , в случае состава МСУ на 1кг концентрата берут 50 л воды. Обезжиривание проводят при 40-80 градусов по Цельсию продолжительностью по времени при окунании 5-20 мин, при распылении 1-5 мин. Этот способ приемлем для обработки как черных, так и цветных металлов.

Щелочное обезжиривание требует специального оборудования, предусматривающего не только обработку изделий моющим составом, но и последующую их промывку и сушку, а также необходимы очистка и утилизация сточных вод, поэтому не для всякого покрасочного цеха это приемлемо. В этом отношении привлекают внимание способы обезжиривания, не связанные с проведением этих операций. Например пароводоструйный (обработка поверхности пароводяной струей с температурой 90-100°С и давлением 0,5-2,0 Мпа) и термический (нагревают изделия с масляными и жировыми загряз нениями до 400-450°С) способы. Термический способ обработки используют при окрашивании труб. Для удаления оксидов (очистка поверхности от ржавчины, окалины, старых покрытий) в основном используют механические (струйная абразивная обработка) и химические способы (растворение или отслаивание оксидов с помощью кислот в случае черных металлов, с помощью щелочей в случае алюминия и его сплавов).

Нанесение конверсионных покрытий преследует цель улучшить защиту изделий, сделать ее более надежной. Наиболее распространено Фосфотирование черных металлов и оксидирование цветных, в первую очередь алюминия и его сплавов. Эти способы используют преимущественно для изделий, эксплуатирующихся вне помещения и в условиях переменной влажности и температуры. При фосфотировании чаще всего используют цинкосодержащие фосфотирующие концентраты (КФ-1, КФ-3 и др.) Фосфотирование обычно проводят струйным способом в агрегатах мокрой очистки при температуре 50-60°С, продолжительностью обработки 1,5-2,5мин. Химическое оксидирование обычно проводят соединениями, содержащими хром, поэтому операцию называют хроматированием. Наибольшее распространение получили концентраты «Алькон-1», «Алькон-1К», «Формихром». Химическое оксидирование проводят при 20-30°С, с продолжительностью 5-30с. Толщина оксидных покрытий обычно не превышает 1мкм. Завершающей стадией получения конверсионных покрытий, как и любых операций мокрой подготовки поверхности, является сушка изделий от воды. Ее проводят обдувкой горячим воздухом при 110-140°С.

Нанесение слоя порошкового покрытия

Сущность процесса нанесения ПП состоит в следующем. Полимерный порошок поступает из бункера в смеситель, где смешивается с воздухом в необходимой пропорции, регулируемой блоком вентилей, далее смесь порошка и воздуха поступает в распылитель. В распылителе находится высоковольтный (20 кВ, 200 мкА) источник, питающий разрядник. Проходя мимо него, пылинки приобретают необходимый электрический заряд, благодаря которому, пролетая вблизи покрываемой детали, которая находится в кабине, прилипают к ее поверхности. Не прилипший порошок уносится потоком воздуха в вытяжную вентиляцию, проходя через циклон, он высаживается сначала на его внутренней поверхности, а затем осыпается вниз и собирается в накопительном бункере, откуда опять поступает на вторичное использование. Толщину слоя, его плотность можно регулировать параметрами высоковольтного источника. Для исключения попадания порошка в рабочую зону, запрещается работать без общей и локальной систем вентиляции! Производительность работы определяется, в данном случае, наиболее трудоемкой и плохо поддающейся механизации операцией — завешиванием детали на оснастку (крючки, скобы и т. п.) и их установкой в кабину, а после нанесения слоя ПП, завешивания в печи для запекания. Хорошие результаты дает использование «групповой» оснастки, когда в кабине и в печи устанавливаются сразу несколько деталей. Благодаря тому, что заряженные частицы порошка могут налипать с «тыла» и «флангов» наносить слой можно не со всех сторон, а с нескольких удобных для работы направлений.

Сущность процесса нанесения ПП состоит в следующем. Полимерный порошок поступает из бункера в смеситель, где смешивается с воздухом в необходимой пропорции, регулируемой блоком вентилей, далее смесь порошка и воздуха поступает в распылитель. В распылителе находится высоковольтный (20 кВ, 200 мкА) источник, питающий разрядник. Проходя мимо него, пылинки приобретают необходимый электрический заряд, благодаря которому, пролетая вблизи покрываемой детали, которая находится в кабине, прилипают к ее поверхности. Не прилипший порошок уносится потоком воздуха в вытяжную вентиляцию, проходя через циклон, он высаживается сначала на его внутренней поверхности, а затем осыпается вниз и собирается в накопительном бункере, откуда опять поступает на вторичное использование. Толщину слоя, его плотность можно регулировать параметрами высоковольтного источника. Для исключения попадания порошка в рабочую зону, запрещается работать без общей и локальной систем вентиляции! Производительность работы определяется, в данном случае, наиболее трудоемкой и плохо поддающейся механизации операцией — завешиванием детали на оснастку (крючки, скобы и т. п.) и их установкой в кабину, а после нанесения слоя ПП, завешивания в печи для запекания. Хорошие результаты дает использование «групповой» оснастки, когда в кабине и в печи устанавливаются сразу несколько деталей. Благодаря тому, что заряженные частицы порошка могут налипать с «тыла» и «флангов» наносить слой можно не со всех сторон, а с нескольких удобных для работы направлений.

Последовательность операций такова:

— проверить качество подготовки поверхности деталей,

— завесить всю партию деталей на крючки и разместить на установленные возле кабин вешала,

— проверить наличие контакта между деталью и крючком,

— провести напыление порошка

— после напыления детали на оснастке (с тем, чтобы не повредить напыленный слой) завешиваются на выкатываемые из печи тележки,

— тележки осторожно (чтобы не раскачать детали) закатываются в печь.

Теперь подробно рассмотрим зарядку порошка. Электростатическое нанесение ПП основывается на сообщении частицам сухого порошка электрического заряда. Используется два метода зарядки: зарядка коронным зарядом в электрическом поле и трибостатическая (фрикционная) зарядка. Оба метода могут эффективно использоваться в технологии нанесения порошковых красок. Однако существуют различия, которые делают одни случаи применения более подходящими для зарядки коронным зарядом, а другие — для зарядки трением. Поскольку от способов зарядки зависит эффективность нанесения порошков, рассмотрим подробнее каждый из методов зарядки.

В системах зарядки коронным зарядом к зарядным электродам распылителя подается высокое напряжение, и между распылителем и заземленной деталью создается сильное электрическое поле. В большинстве случаев в системах зарядки коронным зарядом используется отрицательная полярность зарядного электрода. Напряженность электрического поля достигает максимального значения у конца зарядного электрода, и при достижении некоторого уровня здесь происходит коронный разряд. Коронный разряд представляет собой тип холодной плазмы, когда в области короны появляются свободные электроны, которые заполняют пространство между распылителем и деталью. Эти электроны присоединяются к молекулам воздуха, создавая, таким образом, отрицательные ионы. Если электрическое поле за пределами области коронного разряда имеет достаточную напряженность, то ионы, в свою очередь будут присоединяться к частицам порошка по мере его распыления.

В результате между распылителем и деталью создается облако заряженных частиц порошка и свободных ионов. Совокупный заряд частиц порошка и свободных ионов, составляющих облако, называется «пространственным зарядом». Пространственный заряд создает свое собственное электрическое поле, которое взаимодействует с полем высоковольтного электрода и помогает осаждению порошка на заземленную подложку.

Зарядка коронным разрядом является наиболее широко используемой технологией зарядки порошка. Ее популярность обусловлена следующими достоинствами:

— высокая эффективность зарядки почти всех порошковых материалов; — высокая производительность систем нанесения покрытий с использованием зарядки — коронным разрядом; — относительно низкой чувствительностью к влажности окружающего воздуха; — надежностью оборудования и низкими затратами на техническое обслуживание и ремонт. Обычные системы зарядки коронным разрядом имеют также свои недостатки, которые обусловлены сильным электрическим полем между распылителем и деталью. В некоторых случаях применения это сильное поле может затруднить нанесения покрытия в углах и в местах глубоких выемок. Кроме того, неправильный выбор электростатических параметров распылителя и расстояния от распылителя до детали может вызвать обратную ионизацию и ухудшить качество покрытия.

Трибоэлектричество было самым первым методом сообщения электростатического заряда материалам. В этом случае электростатический заряд вырабатывается трением одного материала о другой.

Материалы с разными физико-химическими свойствами могут обмениваться электронами при непосредственном контакте друг с другом. Некоторые материалы легко отдают электроны, тогда как другие с готовностью их принимают. Трение улучшает контакт между материалами и облегчает обмен электронами. Распылители с трибостатической зарядкой порошка сконструированы с таким расчетом, чтобы создать условия для многочисленных столкновений частиц порошка с заряжающей поверхностью внутри распылителя. В результате этих многочисленных столкновений между поверхностью и частицами осуществляется передача электрического заряда.

Материалы с разными физико-химическими свойствами могут обмениваться электронами при непосредственном контакте друг с другом. Некоторые материалы легко отдают электроны, тогда как другие с готовностью их принимают. Трение улучшает контакт между материалами и облегчает обмен электронами. Распылители с трибостатической зарядкой порошка сконструированы с таким расчетом, чтобы создать условия для многочисленных столкновений частиц порошка с заряжающей поверхностью внутри распылителя. В результате этих многочисленных столкновений между поверхностью и частицами осуществляется передача электрического заряда.

Различные материалы могут быть выстроены в так называемый «трибоэлектрический ряд», в котором материалы классифицируются по тому, насколько легко они воспринимают электроны. Материалы, которые легче всего отдают электроны (доноры), представлены в верхней части ряда, тогда как материалы, которые легче всего принимают электроны (акцепторы), — в нижней части. Если тереть друг о друга два материала, один из которых хороший донор, а другой — хороший акцептор, то электроны будут переходить от донора к акцептору. Поскольку донор теряет электроны, он приобретает положительный заряд, тогда как акцептор принимает электроны, становясь при этом заряженным отрицательно. Чем дальше друг от друга расположены материалы в трибостатическом ряду, тем лучше они заряжаются при трении.

Одним из наилучших акцепторов в трибоэлектрическом ряду является политетрафторэтилен (тефлон). В распылителях с трибостатической зарядкой важно увеличить число и силу столкновений между частицами порошка и заряжающими поверхностями распылителя. Одна из основных проблем при разработке распылителя с трибостатической зарядкой заключается в создании условий для эффективной передачи заряда при сведении к минимуму износа и налипания частиц на части распылителя под действием ударов. Поскольку тефлон обеспечивает хорошую зарядку большинства порошковых материалов, имеет относительно высокую износостойкость и устойчив к налипанию частиц под действием ударов, его использование в распылителях с трибостатической зарядкой является предпочтительным.

Оборудование для нанесения порошковых красок

Ручные установки электростатического нанесения

Электростатический пистолет «Старт-50» с воронкой предназначен для мелкосерийного производства с частой сменой цветов краски, отработки технологических процессов.

| Преимущества | быстрая смена цвета порошка |

| Цена (руб.) | 12 000 |

| Напряжение питания (В/Гц) | 220/50 |

| Напряжение на коронирующем электроде (КВ) | 60 |

| Потребляемая мощность (Вт) | 2 |

| Ток короткого замыкания (мкА) | 100 |

| Давление сжатого воздуха (МПа) | 0,02-0,1 |

| Скорость окрашивания (м2 /мин) | 1,2 |

| Габариты (мм) | 280 × 260 × 85 |

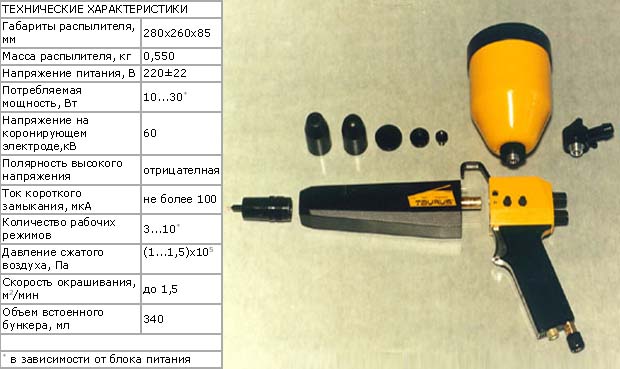

«Торус-Е600»

Универсальный ручной распылитель для нанесения порошковых покрытий в электростатическом поле Универсальный электростатический распылитель «Торус-Е600» выгодно отличается от своих аналогов наличием дополнительных функциональных возможностей. Это:

- - стабилизация тока коронирующего электрода

- - вентиляция распылительной головки чистым воздухом

- - обдув коронирующего электрода

- - возможность переключения электрических режимов.

Такими возможностями обладают, как правило, более дорогие модели распылителей. Применение блока питания повышенной мощности в сочетании с оригинальной схемотехникой позволило увеличить выходную мощность распылителя «Торус-Е600» в 1,5-2 раза по сравнению с аналогичными моделями распылителей других производителей. С целью улучшения стабильности подачи порошкового материала в распылителе применен бункер-минипитатель с пористым дном, по конструкции аналогичный стандартному баку с псевдоожижением.

Конструктивные особенности распылителя:

- - Используя сменные насадки, можно изменять размер и форму факела распыла. Это позволяет окрашивать изделия различной конфигурации;

- - Органы управления пневматикой, расположенные на корпусе распылителя, позволяют оперативно изменять количество подаваемого порошка, а также состав воздушно-порошковой смеси, что создает дополнительные удобства при работе распылителем;

- - Регулируемая подача воздуха непосредственно в распылительную головку и обдув коронирующего электрода, обеспечивают повышенное качество распыления и стабильную зарядку порошка, позволяя получать равномерные тонкослойные покрытия при пониженном расходе порошковой краски

- - Для питания электронной схемы распылителя используется малогабаритный низковольтный блок питания, снабженный переключателем режимов работы, индикатором включения и клеммой заземления

- - Имеется дополнительный режим стабилизации тока зарядки порошка, что расширяет технологические возможности распылителя (окрашивание изделий сложной формы, нанесение второго слоя)

- - Встроенный индикатор включения высокого напряжения и эффективная система искропредупреждения обеспечивают необходимую безопасность при работе распылителем

- - Полностью разборная конструкция распылителя позволяет заменять отдельные детали, вышедшие из строя, значительно сокращая стоимость ремонта

- - Применение современных заливочных компаундов в сочетании с технологией армирования обеспечивает необходимую прочность составных элементов конструкции распылителя.

| Вариант с подачей порошковой краски из встроенного бункера Работа с минимальным количеством порошковой краски. Необходим при окрашивании небольших изделий, при частой смене цвета краски или в лабораторных условиях, например тестировании различных порошковых красок и отработке технологического процеса напыления. |  |

| Вариант с подачей порошка из внешней емкости, транспортной тары Рекомендуется при окрашивании больших поверхностей с значительным расходом порошковой краски. Устройство для забора порошка, подключается к распылителю при помощи переходной головки и двух полимерных трубок. Подача и дозировка порошка осуществляется встроенным в распылитель эжекторным устройством. |  |

Вариант с подачей порошка от внешнего питателя-дозатора Максимальная производительность достигается при использовании внешнего питателя-дозатора, который подключается к распылителю при помощи комплекта штуцеров и полимерных трубок. |  |

Автоматические установки электростатического нанесения

KM 100 Электрон

KM 200 Электрон

High — Tech Электрон